最新の技術と熟練した職人をご紹介します

より多くの方に質の高い商品を安定供給し続けるため

常に最新技術へのチャレンジを続けます。

工場

工場の中に入ると 「天然の木の香り」 がいっぱい。

モルダーやテノナーといった木を加工する機械が整然と所狭しと並んでいます。

それらの機械がフル稼働、熟練した職人たちの手が加わって北米カナダから輸入した米杉材が一本一本丁寧に仕上げられていきます。

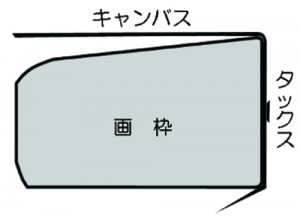

手作業による特寸(特注)サイズ木枠製作

30年の経験がある熟練工が手作業で特別サイズ・特別仕様の木枠を創っています。「オールドグロス 」と呼ばれるカナダ産 樹齢200年以上の杉材、その丸太の中で40%しか取れない厳選された柾目だけを材料として、卓越した匠の技術を使い丁寧に一本一本仕上げていきます。

お客様のご要望に応じた特別サイズ・仕様に加え、キャンバスに描かれた絵画が100年先でも影響の受けることのない木枠でなければいけないと言う想いを込めて、写真の古畑が職人技を木枠に込めています。

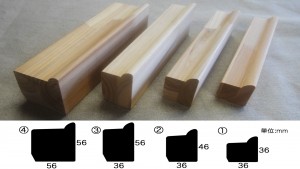

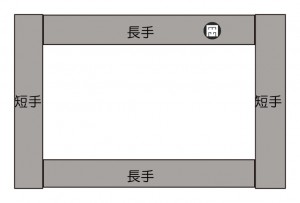

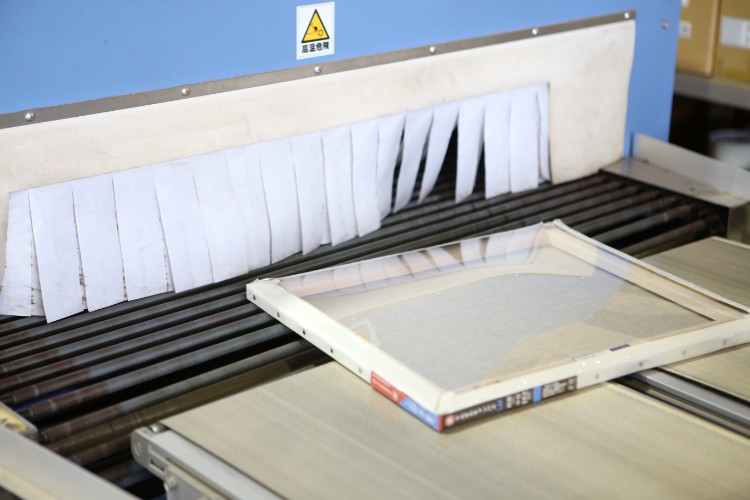

こだわりの自動生産ラインによる 規格サイズの木枠製作

大量生産となる規格木枠を生産する為、製造機械でFA化された工場。そこを取り仕切るのが写真の志鎌工場長 。彼の手で厳選された材料が独自仕様に改良した多くの機械を通り、表面切削・ホゾ切削・面取り・留め切削等色々な加工がされて検品場に流れ出ていきます。生産量は6号サイズ換算で2万本/日、このライン2本を工場長を筆頭に社員一丸となり動かし続けています。

また、この機械達にとって一番重要なのが刃物、併設された刃物研磨工場では、専任の研磨職人が1/100mm単位の精度で全ての刃物研磨を行い、機械をいつもベストの状態に保っています。

最高の製品を作るためにこだわった自社木材乾燥機 SK式 木材乾燥機

安定的な材料として使用するための乾燥が大変難しい米杉材を、天然乾燥と人口乾燥の組み合わせでより安定した材料に仕上げて使用しております。

含水率を10%前後にすることは勿論、ソリや曲がりを矯正しながら乾燥することによりよ直進性を追及できる材料に仕上げております。

技術紹介

マルオカ工業の木枠製作の技術とこだわりをご紹介します。